Welche Techniken sind für die Qualität in der Glasvitrinenherstellung entscheidend?

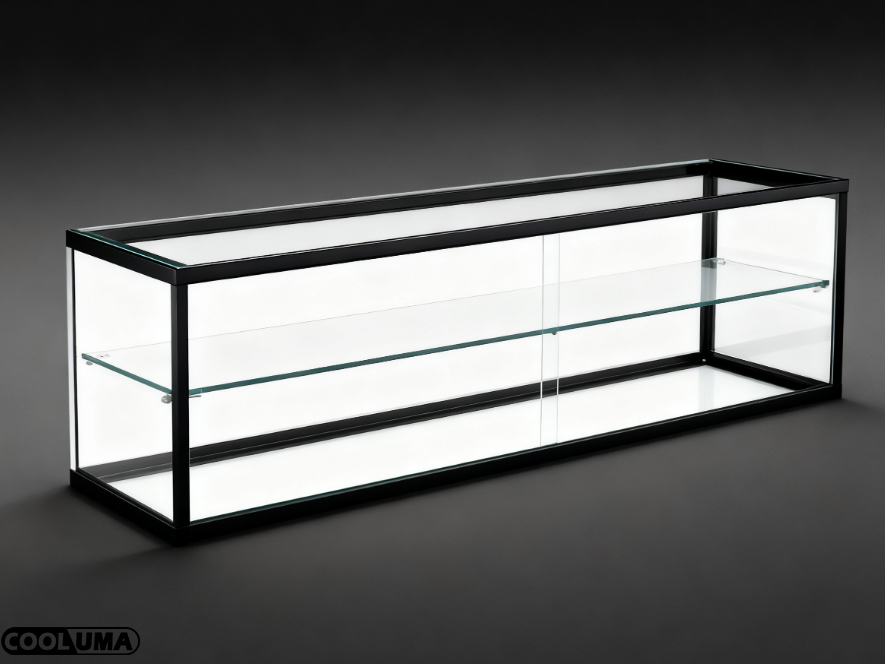

Glasvitrinen finden in gewerblichen Einrichtungen breite Anwendung und dienen zur Aufbewahrung und Präsentation von Artikeln wie Kuchen, Brot und Delikatessen. Viele gehen davon aus, dass diese Vitrinen lediglich einfache Kombinationen aus „Glas und Rahmen“ sind – bis ein Kunde mit einer zerbrochenen Vitrine kommt und die Wahrheit ans Licht bringt: Während einige Glasvitrinen auch nach fünf Jahren noch vollkommen flach und kristallklar sind, weisen andere bereits nach drei Monaten verzogene Türen und beschlagene Scheiben auf. Die Ursache dafür liegt ausschließlich in den „unsichtbaren technischen Details“.

Nachdem ich drei Jahre lang in den Vereinigten Staaten in technischen Funktionen für Vertragshersteller von Glasmöbeln gearbeitet und mich mit allem von Weinkühlschränken für den Hausgebrauch bis hin zu Verkaufsvitrinen für den Einzelhandel befasst habe, werde ich nun die Kerntechnologien hinter der Herstellung von Glasvitrinen erläutern. Ganz gleich, ob Sie eine individuelle Anpassung in der Fabrik wünschen oder als Neuling in die Branche einsteigen, dieser Leitfaden hilft Ihnen, häufige Fallstricke zu vermeiden.

I. Grundlegende Materialvorbehandlung: Die „inhärenten Eigenschaften” von Glas und Rahmen

Achtzig Prozent der Haltbarkeit eines Glasvitrinen werden während der Materialverarbeitung bestimmt. Der Kauf von gehärtetem Glas allein reicht nicht aus; jeder Schritt erfordert die Einhaltung technischer Standards.

1. Glasverarbeitung: Härten, Schneiden und Kantenpolieren – nichts darf ausgelassen werden

Glas ist sowohl das „Gesicht” des Schranks als auch sein sicherheitstechnischer Kern. Diese drei technischen Prozesse bestimmen direkt die Langlebigkeit:

- Härtung: Obligatorische Einhaltung der Anforderungen des „3C-Standards” Sowohl für Glasvitrinen im privaten als auch im gewerblichen Bereich ist die Härtung gemäß den nationalen Normen obligatorisch (mit Ausnahme von speziell gefertigtem Kunstglas). Seriöse Hersteller wenden das „physikalische Härtungsverfahren” an, bei dem normales Glas auf 600–700 °C erhitzt und anschließend mit kalter Luft schnell abgekühlt wird, wodurch eine Druckspannung an der Oberfläche entsteht. Auf diese Weise behandeltes Glas weist eine 3- bis 5-mal höhere Schlagfestigkeit als normales Glas auf. Selbst wenn es zerbricht, zerfällt es in abgerundete Partikel ohne scharfe Kanten, wodurch Schnittverletzungen verhindert werden. Wir haben erlebt, dass kleine Werkstätten gewöhnliches Glas als gehärtetes Glas ausgegeben haben; beim Reinigen durch Kunden ist es sofort zerbrochen, was beinahe zu einem Sicherheitsvorfall geführt hätte.

- Präzisionsschneiden: Die Toleranzen müssen innerhalb von 0,1 mm liegen, um akzeptiert zu werden. Ungenaue Glasmaße verursachen Lücken bei der Montage oder führen zu Druckbrüchen. Moderne Fabriken setzen heute CNC-Schneidemaschinen ein, die eine zehnmal höhere Präzision als das traditionelle manuelle Schneiden erreichen. Bei der Herstellung einer 1,2 Meter langen Seitenwand für einen Weinschrank beispielsweise hält das CNC-Schneiden Toleranzen innerhalb von 0,1 mm ein, während beim manuellen Schneiden oft Abweichungen von 2-3 mm auftreten, wodurch die Türen nicht richtig schließen können. Darüber hinaus erfordert nicht standardisiertes Glas (z. B. gebogene Vitrinen) eine Modellierung mit anschließendem Laserschneiden sowie spezielle Formen zur Stabilisierung während des Erhitzens und Formens, um Verformungen zu vermeiden.

- Kantenschleifen und Anfasen: Doppelte Sicherheit für taktilen Komfort und Sicherheit Die Kanten von Glas sind seine empfindlichsten Stellen und müssen daher geschliffen werden. In Fabriken werden üblicherweise Diamantkantenschleifmaschinen eingesetzt, die drei Stufen ausführen: Grobschleifen, Feinschleifen und Polieren. Die resultierenden Kanten fühlen sich glatt an und bergen keine Schnittgefahr. Arbeitsplatten aus Glas erfordern zusätzlich eine 45°-Fase, die die Ästhetik verbessert und gleichzeitig das Risiko von Bruchschäden durch Stöße verringert. Ein Kunde gab eine maßgeschneiderte Kosmetikvitrine in Auftrag, bei der die Fabrik den Feinschleifschritt wegließ. Ein Mitarbeiter verletzte sich beim Umgang mit den Waren an der rauen Glaskante am Handgelenk, was zu einer Entschädigung für Arztkosten und Nachbesserungen führte.

2. Rahmenherstellung: Die „Stabilitätstechnologie” von Metall und Holz

Der Rahmen dient als „Skelett” einer Glasvitrine, wobei für verschiedene Materialien unterschiedliche Fertigungstechniken zum Einsatz kommen. Zu den gängigen Optionen gehören Aluminiumlegierungen, Edelstahl und Massivholz:

- Rahmen aus Aluminiumlegierungen: Die Eloxierung ist der Schlüssel zur Korrosionsbeständigkeit. Aluminium ist leicht und wirtschaftlich und daher die bevorzugte Wahl für Glasvitrinen im Wohnbereich. Allerdings oxidiert es leicht und verfärbt sich dunkel. Seriöse Hersteller wenden das Eloxieren an, bei dem die Legierung in eine Elektrolytlösung getaucht und mit elektrischem Strom behandelt wird, um eine Oxidschicht zu bilden. Dies verhindert nicht nur Korrosion, sondern ermöglicht auch eine Färbung (z. B. schwarz, champagnerfarben). Bei Glasvitrinen für den Außenbereich wird zusätzlich eine „elektrophoretische Beschichtung” aufgetragen, die die Witterungsbeständigkeit verbessert, sodass sie drei Jahre lang direkter Sonneneinstrahlung standhalten, ohne sich zu verfärben. Kleine Werkstätten verwenden häufig gebürstete Aluminiumlegierungen ohne Oxidationsbehandlung, die innerhalb von sechs Monaten anfangen, schwarz zu werden und abzuplatzen.

- Edelstahlrahmen: Schweißen und Polieren bestimmen die Ästhetik Edelstahlrahmen eignen sich für gewerbliche Anwendungen (z. B. Kühlgeräte in Supermärkten), wobei die Kerntechniken im Schweißen und Polieren liegen. Das moderne „Impuls-Argon-Lichtbogenschweißen“ erzeugt feine, glatte Schweißpunkte ohne Schlacke. Nach dem Schweißen integrieren „Spiegelpoliermaschinen“ die Schweißnähte nahtlos in den Rahmen und sorgen so für ein makelloses Erscheinungsbild. Bei Edelstahl 304 verhindert eine „Passivierungsbehandlung“ Rostbildung bei Kontakt mit Lebensmitteln oder in feuchten Umgebungen.

- Massivholzrahmen: Feuchtigkeitsschutz übertrumpft Tischlerei Massivholzrahmen bieten eine hervorragende Textur, sind jedoch anfällig für Verformungen durch Feuchtigkeit. Die Hersteller unterziehen das Holz zunächst einer „Vakuumtrocknungsbehandlung”, bei der der Feuchtigkeitsgehalt auf 8 % bis 12 % (oder in feuchten südlichen Regionen auf unter 10 %) geregelt wird. Anschließend erfolgt eine „Zapfenverbindung”, die eine größere Stabilität bietet als eine reine Schraubverbindung. Die Oberflächen werden mit mindestens drei Schichten wasserbasiertem Holzlack behandelt, der umweltfreundlich ist und gleichzeitig Feuchtigkeit abhält, um Schimmelbildung zu verhindern, die zu Verformungen des Schranks führen könnte.

II. Kernmontagetechniken: Das Geheimnis der nahtlosen Integration von Glasrahmen

Viele Glasvitrinen entwickeln mit der Zeit Probleme – sei es durch Risse im Glas oder verzogene Türen – aufgrund fehlerhafter Montage. Dieser Schritt erfordert sorgfältige Handwerkskunst und Präzisionswerkzeuge.

1. Glasbefestigung: Doppelte Sicherheit durch Klebstoffe und Beschläge

Glas darf nicht ausschließlich mit Schrauben befestigt werden (da dies zu Druckbrüchen führen kann). Der aktuelle Industriestandard sieht einen doppelten Ansatz vor: Klebeverbindung in Kombination mit Metallklammern.

Als Klebstoff muss „neutrales Silikon-Konstruktionsdichtmittel” verwendet werden, kein Standard-Glasdichtmittel. Neutrales Dichtmittel greift weder Glas noch Metall an, bietet eine hervorragende Klebkraft und hält extremen Temperaturen stand. Selbst in feuchten Umgebungen wie Küchen oder Badezimmern bleibt es über ein Jahrzehnt lang ohne Ausfälle intakt. Reinigen Sie vor dem Auftragen des Dichtungsmittels zunächst die Glas- und Rahmenoberflächen mit Alkohol. Tragen Sie das Dichtungsmittel dann mit einer Kartuschenpistole in gleichmäßigem Tempo auf und achten Sie dabei auf eine Raupenbreite von 3–5 mm. Glätten Sie die Raupe mit einem Rakel, um ein ästhetisch ansprechendes Finish zu erzielen und eine vollständige Haftung sicherzustellen.

Hardware-Klammern werden in erster Linie zur Befestigung von Glasböden und Seitenwänden verwendet. Wählen Sie „304 Edelstahlklammern” in Kombination mit Gummischeiben. Diese Kombination sichert das Glas und absorbiert gleichzeitig Vibrationen, wodurch Risse aufgrund ungleichmäßiger Belastungsverteilung verhindert werden. Wir haben erlebt, dass Fabriken aus Kostengründen Kunststoffklammern verwenden, was dazu führte, dass Regale zusammenbrachen und zerbrachen, als Kunden ein paar Flaschen Wein darauf stellten.

2. Türmontage: Präzise Steuerung von Scharnieren und Schienen

Glastüren von Schränken weisen die häufigsten Probleme auf, die von der Montagetechnik der Scharniere (bei Flügeltüren) und Schienen (bei Schiebetüren) abhängen:

- Flügeltüren: Präzise Belastbarkeit und Positionierung Angesichts des Gewichts von Glastüren für Schränke sind „hochbelastbare Hydraulikscharniere“ unerlässlich. Jedes Scharnier muss mindestens 15 kg tragen können und über eine „dreidimensionale Verstellmöglichkeit” verfügen, die eine Feinjustierung nach vorne/hinten, links/rechts und oben/unten ermöglicht, um einen gleichmäßigen Abstand zwischen Tür und Schrank zu gewährleisten (Toleranz ≤ 0,5 mm). Bohren Sie während der Montage Löcher in den Rahmen, wobei die Positionierungstoleranz innerhalb von 1 mm liegen sollte. Falsch ausgerichtete Scharniere führen zu einem Durchhängen der Tür, was mit der Zeit zu einer Kompression und Rissbildung des Glases führen kann.

- Schiebetüren für Schränke: Die parallele Ausrichtung der Schienen ist von größter Bedeutung. Das Kleben oder Entgleisen von Türen ist die Folge einer nicht parallelen Schienenmontage. Die Hersteller verwenden Laser-Nivelliergeräte, um eine perfekte Parallelität zwischen den oberen und unteren Schienen zu gewährleisten (Parallelitätstoleranz ≤ 0,3 mm/m). Zwischen den Schienen muss ein Abstand von 2–3 mm eingehalten werden, um eine reibungslose Bewegung der Türen zu gewährleisten. Auf den Schienen montierte Puffer verhindern Glasbruch durch Stöße beim Schließen und reduzieren gleichzeitig die Betriebsgeräusche.

3. Abdichtung und Beschlagschutz: Technische „Erfahrungsverbesserungen” im Detail

Für Glasvitrinen, die eine Abdichtung oder Temperaturregelung erfordern, wie Weinkühlschränke oder Kühlschränke, kommen zwei spezielle Techniken zum Einsatz:

Für die Abdichtung werden „EPDM-Dichtungsstreifen” verwendet, die alterungsbeständiger sind als herkömmliche Gummistreifen. Diese müssen fest am Türrahmen anliegen und werden mit einem „Dichtheitsprüfer” getestet, um sicherzustellen, dass keine Luft entweicht – andernfalls würde sich die Temperaturstabilität des Weinkellers verschlechtern und der Kühlschrank würde mehr Strom verbrauchen. Die Beschlagfreiheit wird entweder durch eine „Nano-Antibeschlagbeschichtung” auf der Glasoberfläche oder durch die Verwendung von „isoliertem Verbundglas” (gefüllt mit Inertgas) erreicht. Dadurch wird Kondensation aufgrund von Temperaturunterschieden zwischen Innen- und Außenbereich verhindert, die die Sicht auf die Ausstellungsstücke beeinträchtigen könnte. Schmuckvitrinen in Einkaufszentren verwenden in der Regel diese Technologie, um sicherzustellen, dass das Glas auch bei eingeschalteter Klimaanlage kristallklar bleibt.

III. Endkontrolle: Qualitätssicherungstechniken vor dem Versand

Hochwertige Glasvitrinen durchlaufen vor dem Versand drei obligatorische Kontrollrunden, wobei das Auslassen einer Runde potenzielle Risiken mit sich bringt:

1. Sicherheitsprüfung: Die Schlagfestigkeit wird mit einem „Kugelfallprüfgerät” getestet, während die Tragfähigkeit des Rahmens mit einem „Druckprüfgerät” bewertet wird (z. B. müssen Regale mehr als das Fünffache ihres Eigengewichts aushalten). Die Konformität wird anhand der nationalen Norm GB 15763.2-2005 „Sicherheitsglas für Gebäude – Teil 2: Gehärtetes Glas” überprüft.

2. Funktionstest: Flügeltüren werden 5.000 Öffnungs-/Schließzyklen unterzogen, um die Stabilität der Scharniere zu überprüfen; Schiebetüren werden 10.000 Mal betätigt, um die Laufruhe der Schienen zu beurteilen; versiegelte Schränke werden 24 Stunden lang einer Konstanttemperaturprüfung unterzogen, um sicherzustellen, dass die Temperaturschwankungen innerhalb von ±1 °C bleiben.

3. Sichtprüfung: Verwenden Sie eine „hochintensive Inspektionslampe”, um die Glasoberflächen auf Kratzer oder Blasen zu untersuchen. Verwenden Sie eine „Fühlerlehre”, um gleichmäßige Türspalten zu überprüfen und ein makelloses Erscheinungsbild sicherzustellen.

Achten Sie bei der Auswahl von Glasvitrinen auf diese drei technischen Punkte, um sicherzugehen

Unabhängig davon, ob Sie maßgeschneiderte Einheiten in Auftrag geben oder Fertigprodukte kaufen, können Sie durch die Einhaltung dieser drei technischen Kernkriterien 90 % der Fallstricke vermeiden:

- Das Glas muss das 3C-Zertifizierungszeichen tragen und glatte Kanten ohne Grate aufweisen. Ein klarer Klang beim Klopfen ist ein Zeichen für Qualität (ein dumpfer Klang deutet auf halbgehärtetes Glas hin).

- Die Rahmenverbindungen müssen sicher sein und dürfen nicht wackeln oder quietschen. Bei Aluminiumrahmen ist auf eine gleichmäßige Oxidbeschichtung zu achten, bei Massivholzrahmen auf Risse oder Verformungen.

- Die Schranktüren sollten sich leichtgängig öffnen und schließen lassen und gleichmäßige Spalten aufweisen. Testen Sie die Dichtung, indem Sie mit der Hand entlang der Verbindung zwischen Tür und Korpus fahren – es sollte kein Luftzug zu spüren sein.

Die Qualität eines Glasvitrinen wird niemals allein durch „dickes Glas” bestimmt, sondern liegt in den technischen Details jedes Verarbeitungsschritts und jeder Montageoperation. Für spezifische Anpassungsanforderungen (z. B. Abmessungen, Materialien)

Am Beliebtesten Mehr «

-

Welche Techniken sind für die Qualität in der Glasvitrinenherstellung entscheidend?

-

Welche Modelle sind für den Cooluma-Brotkühlschrank mit zwei Einlegeböden erhältlich?

-

Der beste Hersteller von gewerblichen italienischen Gelato-Vitrinen – Cooluma

-

Was ist der Unterschied zwischen 5 Kuchenschränken?

-

Warum sind Vitrinen aus Glas so teuer?

-

Kommerzieller Brotschrank – Schritt-für-Schritt-Anleitung für die erste Verwendung

-

Wie wählt man einen Lieferanten für Desktop-Kuchen aus?

-

Welcher kompakte gewerbliche Kuchenausstellungsvitrine von Cooluma ist die beste?

-

Cooluma strebt danach, ein globaler Anbieter von kommerziellen Kühlkettenausrüstungen zu werden

-

Beste automatische Kühlvitrinen-Serie