ガラスキャビネット製造において品質を確保するために重要な技術は何ですか?

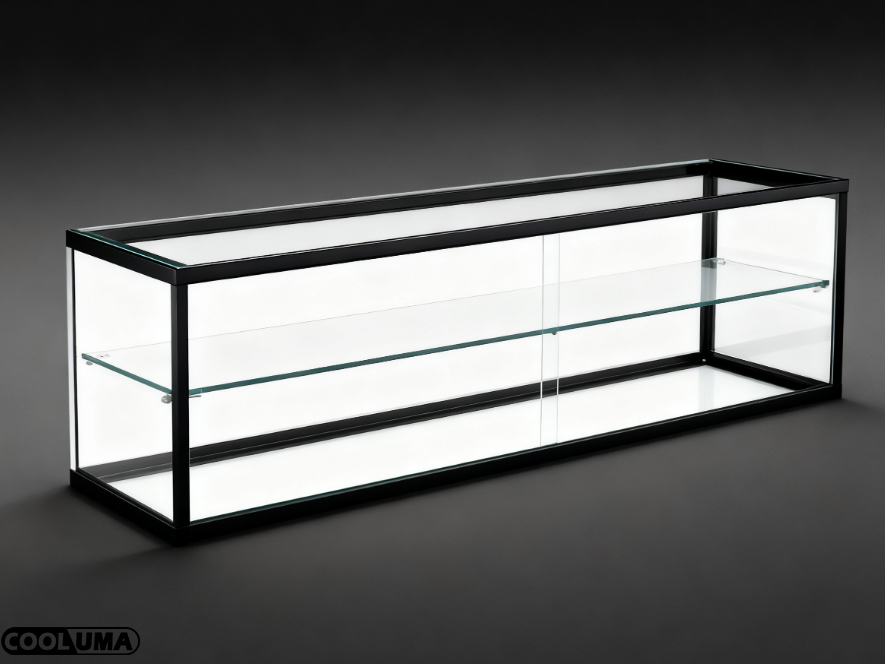

ガラス製ショーケースは、日常的な商業施設で広く活用され、ケーキやパン、珍味などの商品を保管・展示する役割を果たしています。多くの人は、これらのキャビネットが単なる「ガラスとフレームの組み合わせ」に過ぎないと考えている――しかし、ひび割れた展示ユニットを持った顧客が現れると、真実は明らかになる。5年経っても完璧に平らで透き通ったままのガラスキャビネットがある一方で、わずか3ヶ月でドアが歪んだりガラスが曇ったりするものもあるのだ。その根本的な原因は、完全に「見えない技術的な細部」にある。

米国で3年間、ガラス家具の受託製造メーカーにおいて技術職に従事し、家庭用ワインキャビネットから小売用ディスプレイユニットまであらゆる製品を手がけてきた経験をもとに、ガラスキャビネット製造の核心技術を解説します。工場でのカスタマイズを検討中の方から業界初心者まで、本ガイドでよくある落とし穴を回避しましょう。

I. 素材の前処理基本:ガラスとフレームの「固有特性」

ガラスキャビネットの耐久性の80%は材料加工段階で決定されます。強化ガラスを購入するだけでは不十分で、各工程で技術基準の遵守が求められます。

1. ガラス加工:強化処理・切断・縁面研磨 – いずれも省略不可

ガラスはキャビネットの「顔」であり安全の中核でもある。以下の3つの技術的工程が直接的に寿命を左右する:

- 強化処理:「3C規格」要件の必須遵守 家庭用・業務用を問わず、国家規格により強化処理は必須(特注アートガラスを除く)。信頼できるメーカーは「物理的強化法」を採用しています。通常のガラスを600~700℃まで加熱後、冷気で急冷し表面に圧縮応力を発生させる方法です。この処理を施したガラスは通常の3~5倍の耐衝撃性を誇ります。万が一破損しても鋭利な破片ではなく丸みを帯びた粒子状に砕けるため、切り傷を防ぐことができます。小規模工房が普通ガラスを強化ガラスと偽装する事例を目撃しています。顧客が清掃した際にガラスが即座に割れ、安全事故寸前の事態が発生しました。

- 精密切断:許容誤差は0.1mm以内が合格基準です。ガラス寸法の不正確さは組み立て時の隙間や圧縮破壊を引き起こします。現代の工場ではCNC切断機を採用し、従来の手作業切断より10倍の精度を実現しています。例えばワインキャビネットの1.2m長サイドパネル製造時、CNC切断では公差0.1mm以内を維持できるが、手作業では2~3mmの誤差が生じやすく、扉の閉まり不良を引き起こす。さらに非標準ガラス(曲面ディスプレイケースなど)は、モデリング後のレーザー切断に加え、加熱・成形時の歪み防止のため専用金型による安定化処理が必須である。

- 縁研磨と面取り:触感の快適性と安全性の二重保証ガラス縁は最も脆弱な部分であり、縁研磨が必須です。工場では一般的にダイヤモンドエッジグラインダーを用い、粗研磨・微研磨・研磨の3段階工程を実施します。これにより滑らかな手触りの縁が得られ、切断リスクを排除します。カウンタートップ用ガラスにはさらに45°面取りが施され、美観向上と衝撃による破損リスク低減を実現します。ある顧客が特注の化粧品ディスプレイキャビネットを発注した際、工場が微研磨工程を省略した事例がある。従業員が商品を取り扱う際に粗いガラス縁で手首を負傷し、医療費と再加工費用の補償が発生した。

2. フレーム製作:金属と木材の「安定性技術」

フレームはガラスキャビネットの「骨格」として機能し、素材ごとに異なる製造技術が用いられます。代表的な選択肢にはアルミニウム合金、ステンレス鋼、無垢材があります:

- アルミニウム合金フレーム:耐食性の鍵は陽極酸化処理です。軽量で経済的なアルミニウムは、家庭用ガラスキャビネットの好ましい選択肢です。ただし酸化しやすく変色しやすい特性があります。信頼できるメーカーは陽極酸化処理を施す——合金を電解液に浸し電流を流して酸化皮膜を形成する。これにより腐食防止に加え、着色(例:黒、シャンパン色)が可能となる。屋外用ガラスキャビネットには追加で「電着塗装」を施し、耐候性を高め、3年間の直射日光に耐えても変色しないようにする。小規模工房では酸化処理を施さないブラッシュドアルミ合金を使用することが多く、半年以内に黒ずみや剥離が生じます。

- ステンレス鋼フレーム:溶接と研磨が美観を決定 ステンレス鋼フレームは商業用途(例:スーパーマーケット冷蔵ユニット)に適し、中核技術は溶接と研磨にあります。最新の「パルスアルゴンアーク溶接」はスラグのない細やかで滑らかな溶接点を実現。溶接後は「鏡面研磨機」で溶接部をフレームにシームレスに統合し、継ぎ目のない外観を形成。304ステンレス鋼の場合、「不動態化処理」により食品接触環境や湿潤環境下での錆発生を防止する。

- 無垢材フレーム:湿気対策が接合技術を凌駕無垢材フレームは優れた質感を提供しますが、湿気による反りに弱いです。メーカーはまず木材を「真空乾燥処理」にかけ、含水率を8%~12%(湿度の高い南部地域では10%以下)に制御します。その後「ほぞ継ぎ」を施し、単なるネジ止めよりも高い安定性を実現します。表面には少なくとも3層の水性木部用ラッカー塗装を施します。これは環境に優しいだけでなく、湿気を遮断し、キャビネットの反りを引き起こす可能性のあるカビの発生を防ぎます。

II. 核心的な組み立て技術:ガラスとフレームのシームレスな一体化の秘訣

多くのガラスキャビネットは、組み立ての不備により、時間の経過とともにガラス割れや扉の反りなどの問題が発生します。この工程には、緻密な職人技と精密な工具が求められます。

1. ガラス固定:接着剤と金具による二重の保証

ガラスはネジだけで固定してはならない(圧縮破壊を引き起こす可能性がある)。現在の業界標準は二重アプローチを採用している:接着剤による接合と金属クリップの併用である。

接着剤には「中性シリコーン構造用シーラント」を使用する必要があり、標準的なガラス用シーラントではいけない。中性シーラントはガラスや金属を腐食せず、優れた接着強度を提供し、極端な温度にも耐える。キッチンや浴室のような湿気の多い環境でも、10年以上故障なく強度を維持します。シーラント塗布時は、まずガラスと枠面をアルコールで清掃してください。その後コーキングガンでシーラントを均一な速度で塗布し、ビード幅を3~5mmに保ちます。スクイージーでビードを平滑に仕上げ、美観を確保するとともに完全な密着を保証します。

ハードウェアクリップは主にガラス棚板とサイドパネルの接続に使用されます。ゴムワッシャーと組み合わせた「304ステンレス製クリップ」を選択してください。この組み合わせはガラスを固定しつつ振動を吸収し、不均一な応力分布によるひび割れを防止します。コスト削減のためプラスチッククリップを使用する工場では、顧客がワインボトル数本を置いただけで棚が崩れ、ガラスが粉砕する事例を確認しています。

2. ドア組立:ヒンジとレールの精密制御

ガラスキャビネットドアは最も一般的な問題を引き起こし、その原因はヒンジ(開き戸)とレール(引き戸)の取り付け技術に依存します:

- 開き戸:精密な耐荷重と位置決め ガラスキャビネットドアの重量を考慮すると、「ヘビーデューティ油圧ヒンジ」が必須です。各ヒンジは最低15kgの支持力と「3次元調整機能」を備え、前後・左右・上下の微調整により扉とキャビネット間の隙間を均一化(許容誤差≤0.5mm)する必要があります。取り付け時は、位置決め誤差1mm以内で枠に下穴を開けてください。ヒンジの位置ずれは扉のたわみを引き起こし、時間の経過とともにガラスの圧縮やひび割れの原因となります。

- スライド式キャビネットドア:平行なレール配置が最優先事項です。レールが平行でない設置は、ドアの引っ掛かりや脱線を引き起こします。メーカーはレーザー水準器を用いて上下レールの完全な平行度を確保します(平行度公差≤0.3mm/m)。ドアのスムーズな動作のため、レール間に2-3mmのクリアランスを維持する必要があります。レール取り付け型緩衝器は、閉扉時の衝撃によるガラス破損を防止すると同時に作動音を低減します。

3. シーリングと防曇:細部に宿る技術的「体験向上」

ワインセラーや冷蔵庫など、シーリングや温度管理を必要とするガラスキャビネットには、2つの専門技術が追加されます:

シーリングには「EPDMシーリングストリップ」を採用。標準ゴムストリップより耐老化性に優れ、ドア枠に密着させる必要があります。「気密性試験機」で空気漏れを検査し、ワインセラーの温度安定性低下や冷蔵庫の電力消費増加を防ぎます。防曇処理は、ガラス表面への「ナノ防曇コーティング」または「断熱合わせガラス」(不活性ガス充填)のいずれかで実現されます。これにより、内外の温度差による結露を防ぎ、展示物の視認性を確保します。ショッピングセンターの宝飾品展示ケースではこの技術が一般的に採用され、空調使用時でもガラスが水晶のように透明な状態を維持します。

III. 完成品検査:出荷前品質保証技術

高品質ガラスキャビネットは出荷前に3段階の必須検査を経る。いずれかの段階を省略すると潜在的なリスクが生じる:

1. 安全検査:耐衝撃性は「ボール落下衝撃試験機」で、フレームの耐荷重性は「圧縮試験機」で評価(例:棚板は自重の5倍以上を耐えること)。国家規格GB 15763.2-2005「建築用安全ガラス-第2部:強化ガラス」に準拠していることを確認。

2. 機能試験:ヒンジドアは開閉5,000回でヒンジ安定性を検証。引き戸は10,000回の操作でレール滑走性を評価。密閉キャビネットは24時間恒温試験で温度変動が±1℃以内に収まることを確認。

3. 目視検査:「高輝度検査灯」を用いてガラス表面の傷や気泡を検査。「隙間ゲージ」で扉パネルの隙間均一性を確認し、外観の完璧さを保証。

ガラスキャビネット選定時は、確実性を確保するため以下の3つの技術的ポイントに注力

特注品の発注でも既製品購入でも、以下の3つの核心的な技術基準を遵守すれば、90%の問題を回避できます:

- ガラスには3C認証マークが必須。縁はバリがなく滑らかであること。軽く叩いた際に澄んだ音がすれば高品質(鈍い音は半強化ガラスを示唆)。

- フレーム接合部はガタつきやきしみなく確実に固定されていること。アルミフレームは酸化皮膜の均一性を、無垢材フレームはひび割れや反りを確認すること;

- 扉は均一な隙間を保ち滑らかに開閉すること。扉と本体の接合部に沿って手で触れて気密性を確認し、隙間風を感じてはならない。

ガラスキャビネットの品質は「厚いガラス」だけで決まるものではなく、各加工工程と組立作業の技術的細部にこそ本質がある。具体的なカスタマイズ要件(例:寸法、材質)については、