Quelles sont les techniques essentielles pour garantir la qualité dans la fabrication d'armoires en verre ?

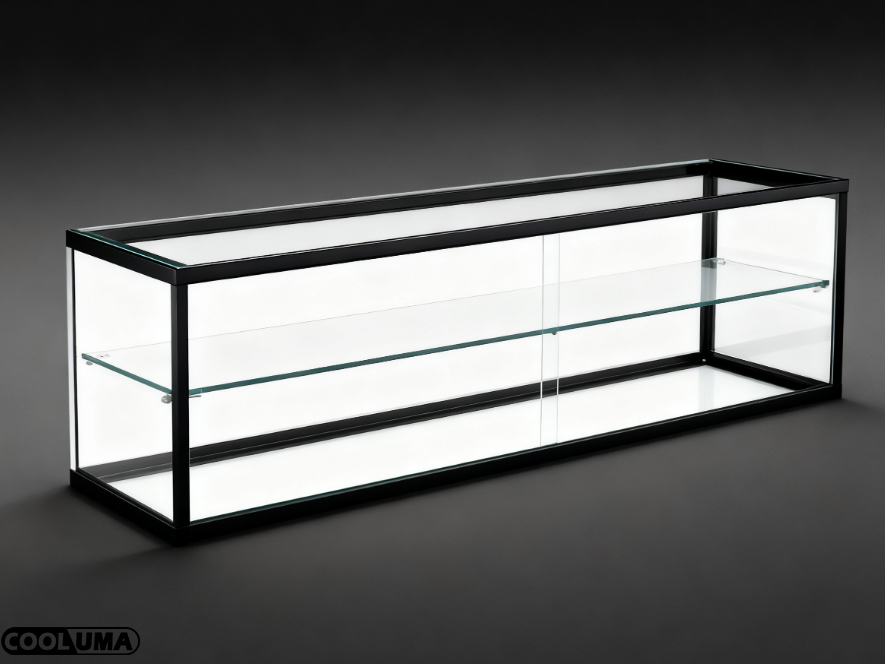

Les vitrines en verre sont largement utilisées dans les commerces de tous les jours pour stocker et présenter des articles tels que des gâteaux, du pain et des friandises. Beaucoup pensent que ces vitrines ne sont que de simples combinaisons de « verre et de cadres », jusqu'à ce qu'un client arrive avec une vitrine fissurée, révélant la vérité : alors que certaines vitrines restent parfaitement plates et cristallines après cinq ans, d'autres développent des portes déformées et du verre embué en seulement trois mois. La cause profonde réside entièrement dans les « détails techniques invisibles ».

Après avoir passé trois ans aux États-Unis à occuper des postes techniques chez des fabricants de meubles en verre, où je m'occupais de tout, des caves à vin domestiques aux présentoirs de vente au détail, je vais maintenant vous présenter les technologies de base qui sous-tendent la production de vitrines en verre. Que vous recherchiez une personnalisation en usine ou que vous vous lanciez dans ce secteur en tant que novice, ce guide vous aidera à éviter les pièges courants.

I. Prétraitement fondamental des matériaux : les « propriétés intrinsèques » du verre et des cadres

La durabilité d'une armoire en verre est déterminée à 80 % lors du traitement des matériaux. Il ne suffit pas d'acheter du verre trempé ; chaque étape doit respecter des normes techniques.

1. Traitement du verre : trempe, découpe et polissage des bords – aucune étape ne peut être omise

Le verre sert à la fois de « visage » à la vitrine et de noyau de sécurité. Ces trois processus techniques déterminent directement la longévité :

- Trempe : conformité obligatoire aux exigences de la « norme 3C » Pour les vitrines domestiques et commerciales, la trempe est obligatoire (à l'exception du verre artistique spécialement conçu), comme l'exigent les normes nationales. Les fabricants réputés utilisent la « méthode de trempe physique », qui consiste à chauffer le verre ordinaire à 600-700 °C avant de le refroidir rapidement à l'air froid, créant ainsi une contrainte de compression à la surface. Le verre traité de cette manière offre une résistance aux chocs 3 à 5 fois supérieure à celle du verre ordinaire. Même s'il se brise, il se fragmente en particules arrondies sans arêtes vives, ce qui évite les coupures. Nous avons vu de petits ateliers faire passer du verre ordinaire pour du verre trempé ; lorsque les clients l'ont nettoyé, il s'est fissuré instantanément, ce qui a failli causer un accident.

- Découpe de précision : les tolérances doivent être inférieures à 0,1 mm pour être acceptables. Des dimensions de verre imprécises entraînent des écarts lors de l'assemblage ou conduisent à des fractures par compression. Les usines modernes utilisent désormais des machines de découpe CNC, qui offrent une précision dix fois supérieure à celle de la découpe manuelle traditionnelle. Par exemple, lors de la production d'un panneau latéral de 1,2 mètre de long pour une cave à vin, la découpe CNC maintient des tolérances inférieures à 0,1 mm, alors que la découpe manuelle entraîne souvent des écarts de 2 à 3 mm, empêchant les portes de se fermer correctement. De plus, le verre non standard (tel que les vitrines incurvées) nécessite un modelage suivi d'une découpe au laser, ainsi que des moules spécialisés pour la stabilisation pendant le chauffage et le façonnage afin d'éviter toute déformation.

- Meulage et chanfreinage des bords : double garantie de confort tactile et de sécurité Les bords du verre sont ses points les plus vulnérables, ce qui nécessite un meulage. Les usines utilisent généralement des meuleuses diamantées, qui effectuent trois étapes : meulage grossier, meulage fin et polissage. Les bords obtenus sont lisses au toucher et ne présentent aucun risque de coupure. Le verre des plans de travail nécessite en outre un chanfrein à 45°, qui améliore l'esthétique tout en réduisant le risque de bris par choc. Un client a commandé une vitrine sur mesure pour des produits cosmétiques, mais l'usine a omis l'étape de meulage fin. Un employé s'est blessé au poignet en manipulant des marchandises à cause du bord rugueux du verre, ce qui a entraîné le remboursement des frais médicaux et la reprise du travail.

2. Fabrication du cadre : la « technologie de stabilité » du métal et du bois

Le cadre sert de « squelette » à une vitrine en verre, avec des techniques de fabrication distinctes pour différents matériaux. Les options courantes comprennent l'alliage d'aluminium, l'acier inoxydable et le bois massif :

- Cadres en alliage d'aluminium : l'anodisation est essentielle pour la résistance à la corrosion. Léger et économique, l'aluminium est le choix préféré pour les vitrines domestiques. Cependant, il s'oxyde et noircit facilement. Les fabricants réputés appliquent un traitement d'anodisation, qui consiste à plonger l'alliage dans une solution électrolytique et à lui appliquer un courant électrique afin de former une couche d'oxyde. Cela permet non seulement d'empêcher la corrosion, mais aussi de colorer le matériau (par exemple en noir ou champagne). Pour les vitrines d'extérieur, un « revêtement électrophorétique » supplémentaire est appliqué, ce qui améliore la résistance aux intempéries et permet de supporter trois ans d'exposition directe au soleil sans décoloration. Les petits ateliers utilisent souvent un alliage d'aluminium brossé sans traitement d'oxydation, qui commence à noircir et à s'écailler au bout de six mois.

- Cadres en acier inoxydable : le soudage et le polissage déterminent l'esthétique Les cadres en acier inoxydable conviennent aux applications commerciales (par exemple, les unités de réfrigération des supermarchés), les techniques de base résidant dans le soudage et le polissage. Le « soudage à l'arc pulsé à l'argon » moderne produit des points de soudure fins et lisses, sans scories. Après le soudage, des « machines de polissage miroir » intègrent les soudures de manière transparente dans le cadre, créant ainsi un aspect homogène. Pour l'acier inoxydable 304, un « traitement de passivation » empêche la rouille lorsqu'il est exposé à des aliments ou à des environnements humides.

- Cadres en bois massif : la protection contre l'humidité l'emporte sur la menuiserie Les cadres en bois massif offrent une texture supérieure, mais sont susceptibles de se déformer sous l'effet de l'humidité. Les fabricants soumettent d'abord le bois à un « traitement de séchage sous vide », qui permet de contrôler le taux d'humidité entre 8 % et 12 % (ou moins de 10 % dans les régions humides du sud). Cette opération est suivie d'un « assemblage à tenons et mortaises », qui offre une plus grande stabilité qu'un simple vissage. Les surfaces reçoivent au moins trois couches de laque à base d'eau, qui est respectueuse de l'environnement tout en empêchant l'humidité de pénétrer afin d'éviter la formation de moisissures qui pourraient déformer l'armoire.

II. Techniques d'assemblage du noyau : le secret d'une intégration parfaite du cadre en verre

De nombreuses armoires en verre présentent des problèmes au fil du temps, qu'il s'agisse de vitres fissurées ou de portes déformées, en raison d'un assemblage défectueux. Cette étape exige un savoir-faire méticuleux et des outils de précision.

1. Fixation du verre : double garantie grâce à des adhésifs et des ferrures

Le verre ne doit pas être fixé uniquement à l'aide de vis (qui peuvent provoquer des fractures par compression). La norme industrielle actuelle utilise une double approche : un collage adhésif combiné à des clips métalliques.

Les adhésifs doivent utiliser un « mastic structurel silicone neutre », et non un mastic pour verre standard. Le mastic neutre ne corrode pas le verre ou le métal, offre une force d'adhérence supérieure et résiste à des températures extrêmes. Même dans des environnements humides tels que les cuisines ou les salles de bains, il conserve son intégrité pendant plus de dix ans sans défaillance. Lors de l'application du mastic, nettoyez d'abord les surfaces du verre et du cadre à l'alcool. Utilisez ensuite un pistolet à calfeutrer pour appliquer le mastic à un rythme régulier, en maintenant une largeur de cordon de 3 à 5 mm. Lissez le cordon à l'aide d'une raclette pour obtenir une finition esthétique et garantir une adhérence totale.

Les clips métalliques sont principalement utilisés pour relier les étagères en verre et les panneaux latéraux. Choisissez des « clips en acier inoxydable 304 » associés à des rondelles en caoutchouc. Cette combinaison fixe le verre tout en absorbant les vibrations, empêchant ainsi les fissures causées par une répartition inégale des contraintes. Nous avons vu des usines utiliser des clips en plastique pour réduire les coûts, ce qui a entraîné l'effondrement et le bris des étagères lorsque les clients y ont placé quelques bouteilles de vin.

2. Assemblage des portes : contrôle précis des charnières et des rails

Les portes des armoires en verre présentent les problèmes les plus courants, qui dépendent de la technique d'installation des charnières (pour les portes à charnières) et des rails (pour les portes coulissantes) :

- Portes à charnières : charge et positionnement précis Compte tenu du poids des portes des armoires en verre, des « charnières hydrauliques robustes » sont indispensables. Chaque charnière doit supporter au moins 15 kg et disposer d'un « réglage tridimensionnel » permettant un ajustement précis à l'avant/arrière, à gauche/droite et en haut/bas afin de garantir des espaces uniformes entre la porte et l'armoire (tolérance ≤ 0,5 mm). Lors de l'installation, pré-percez des trous dans le cadre avec des tolérances de positionnement inférieures à 1 mm. Des charnières mal alignées provoquent un affaissement de la porte, ce qui peut entraîner une compression et une fissuration du verre au fil du temps.

- Portes coulissantes d'armoires : l'alignement parallèle des rails est primordial. Les portes qui coincent ou déraillent sont le résultat d'une installation non parallèle des rails. Les fabricants utilisent des instruments de nivellement laser pour garantir un parallélisme parfait entre les rails supérieurs et inférieurs (tolérance de parallélisme ≤ 0,3 mm/m). Un espace de 2 à 3 mm doit être maintenu entre les rails pour faciliter le mouvement fluide des portes. Des butées montées sur les rails empêchent le bris du verre lors de la fermeture tout en réduisant le bruit de fonctionnement.

3. Étanchéité et anti-buée : des « améliorations techniques » dans les détails

Pour les armoires en verre nécessitant une étanchéité ou un contrôle de la température, telles que les caves à vin ou les réfrigérateurs, deux techniques spécialisées sont ajoutées :

L'étanchéité est assurée par des « bandes d'étanchéité en EPDM », qui résistent mieux au vieillissement que les bandes en caoutchouc standard. Celles-ci doivent être parfaitement ajustées au cadre de la porte et sont testées à l'aide d'un « testeur d'étanchéité à l'air » afin de garantir l'absence de fuites d'air. Sinon, la stabilité de la température de la cave à vin se détériorerait et le réfrigérateur consommerait plus d'électricité. L'anti-buée est obtenu soit par un « revêtement nano-anti-buée » appliqué sur la surface du verre, soit par l'utilisation de « verre feuilleté isolant » (rempli de gaz inerte). Cela empêche la condensation causée par les différences de température entre l'intérieur et l'extérieur, qui pourrait obscurcir la vitrine. Les vitrines de bijouterie dans les centres commerciaux utilisent généralement cette technologie, qui garantit que le verre reste limpide même lorsque la climatisation est en marche.

III. Inspection des produits finis : techniques d'assurance qualité avant expédition

Les vitrines en verre de haute qualité sont soumises à trois cycles d'inspection obligatoires avant leur expédition, l'omission de l'un de ces cycles présentant des risques potentiels :

1. Inspection de sécurité : la résistance aux chocs est testée à l'aide d'un « testeur d'impact à chute de bille », tandis que la capacité de charge du cadre est évaluée à l'aide d'un « testeur de compression » (par exemple, les étagères doivent supporter plus de cinq fois leur propre poids). La conformité est vérifiée par rapport à la norme nationale GB 15763.2-2005 « Verre de sécurité pour bâtiments - Partie 2 : Verre trempé ».

2. Test fonctionnel : les portes à charnières sont soumises à 5 000 cycles d'ouverture/fermeture afin de vérifier la stabilité des charnières ; les portes coulissantes sont soumises à 10 000 opérations afin d'évaluer la fluidité du rail ; les armoires scellées sont soumises à un test de température constante de 24 heures afin de confirmer que les fluctuations de température restent comprises entre ±1 °C.

3. Inspection visuelle : utilisez une « lampe d'inspection à haute intensité » pour examiner les surfaces en verre à la recherche de rayures ou de bulles. Utilisez une « jauge d'épaisseur » pour vérifier l'uniformité des espaces entre les panneaux de porte, afin de garantir un aspect impeccable.

Lorsque vous choisissez des armoires en verre, concentrez-vous sur ces trois points techniques pour plus de sécurité

Que vous commandiez des meubles sur mesure ou achetiez des produits prêts à l'emploi, le respect de ces trois critères techniques fondamentaux vous aidera à éviter 90 % des pièges :

- Le verre doit porter le marquage de certification 3C, avec des bords lisses et sans bavures. Un son clair lorsque vous tapotez le verre est un gage de qualité (un son sourd suggère un verre semi-trempé) ;

- Les raccords des cadres doivent être solides, sans vacillement ni grincement. Pour les cadres en aluminium, vérifiez que le revêtement d'oxyde est uniforme ; pour les cadres en bois massif, vérifiez qu'il n'y a pas de fissures ou de déformations ;

- Les portes des vitrines doivent s'ouvrir et se fermer en douceur, avec des espaces uniformes. Testez l'étanchéité en passant votre main le long du joint entre la porte et le corps : vous ne devez sentir aucun courant d'air.

La qualité d'une armoire en verre ne se détermine jamais uniquement par l'épaisseur du verre, mais réside dans les détails techniques de chaque étape de traitement et de chaque opération d'assemblage. Pour les exigences de personnalisation spécifiques (par exemple, les dimensions, les matériaux),

Les plus populaires Plus «

-

Quelles sont les techniques essentielles pour garantir la qualité dans la fabrication d'armoires en verre ?

-

Quels sont les modèles disponibles pour le réfrigérateur à pain Cooluma à deux étagères ?

-

Le meilleur fabricant de vitrines réfrigérées pour glaces italiennes commerciales - Cooluma

-

Quelle est la différence entre 5 armoires à gâteaux ?

-

Pourquoi les vitrines entièrement en verre sont-elles si chères ?

-

Guide étape par étape pour la première utilisation d'une armoire à pain commerciale

-

Comment choisir un fournisseur de gâteaux de bureau ?

-

Quelle vitrine à gâteaux compacte Cooluma est la meilleure ?

-

Cooluma vise à devenir un fournisseur mondial d'équipements commerciaux pour la chaîne du froid.

-

Meilleure série de vitrines réfrigérées automatiques